Alors que la demande en moteurs plus légers augmente, de plus en plus de clients ont besoin d'outils et de méthodes pour l'usinage de blocs moteurs bimétaux.

Pour réduire les émissions de CO2, la réduction du poids est à l'ordre du jour pour tous les moyens de transport, qu'il s'agisse des voitures, des avions, des bateaux ou des camions, entre autres. Plus les engins sont légers, moins ils produisent de carbone.

C'est pour faire face à cette évolution que beaucoup de fabricants de moteurs de voitures ont développé des blocs moteurs plus légers, en aluminium au silicium avec un chemisage des cylindres en fonte grise supportant les températures élevées et les contraintes mécaniques. Cette combinaison est fiable sur le plan mécanique et beaucoup plus légère que les blocs moteurs traditionnels entièrement faits en fonte. Mais leur usinage est complexe car les propriétés mécaniques de la fonte grise et de l'aluminium sont très différentes.

« Le surfaçage de la surface d'appui de la culasse est une des dernières opérations sur les blocs moteurs. Si des problèmes surviennent, le bloc moteur est perdu et c'est une perte d'argent significative », indique Philippe André, spécialiste des applications automobiles chez Sandvik Coromant.

Dans l'usinage bimétal, les mêmes plaquettes coupent deux matières qui ont des propriétés thermiques et mécaniques très différentes. L'alliage d'aluminium devient collant et mou à température élevée alors que la fonte grise est une matière haute résistance friable. Faible durée de vie des outils, mauvais états de surface, rayures et bavures sont des problèmes fréquents sur les surfaces en aluminium, de même que l'écaillage des chemises en fonte, or ces défauts sont inacceptables sur des blocs moteurs qui doivent offrir des performances irréprochables.

« De plus, la production dans l'industrie automobile est fortement automatisée, ce qui signifie qu'elle doit fonctionner sans surveillance. Il suffit de penser au coût que cela représente si les plaquettes doivent être changées souvent, et à des intervalles irréguliers, ou si une plaquette se brise », explique Emmanuel David, responsable produits pour l'automobile chez Sandvik Coromant.

La fiabilité des outils, la qualité des états de surface, la répétabilité et la stabilité des process ont donc été les principaux objectifs visés par l'équipe automobile qui a entrepris de développer de nouvelles solutions pour les fabricants de moteurs de voitures.

Il ne faut jamais sous-estimer les exigences sur les états de surface dans ce type d'opération. Une écaille sur le chemisage ou une petite rayure sur la surface du joint de culasse peuvent être à l'origine de fuites, de dégradation des performances et, par conséquent, d'une augmentation des émissions de CO2 », explique Philippe André.

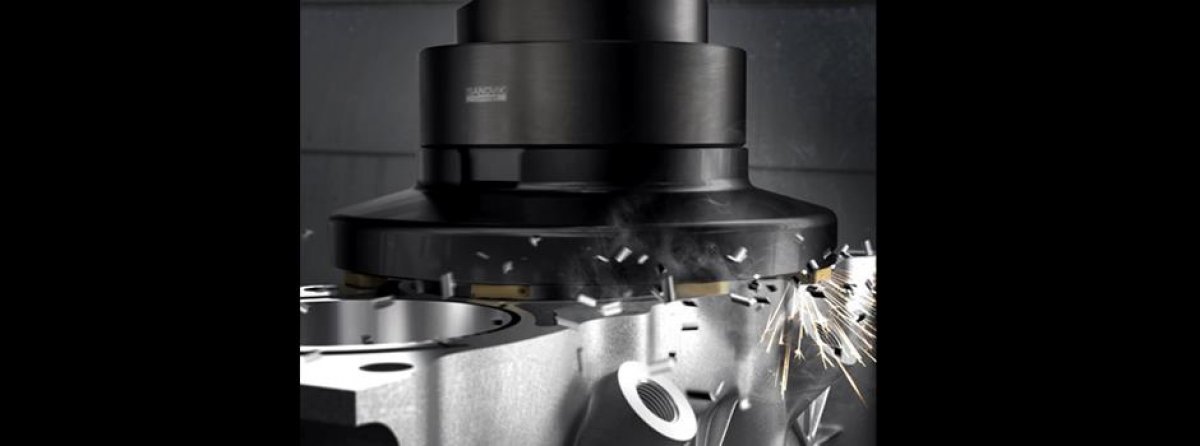

Pour répondre aux différents besoins des clients, les équipes de Sandvik Coromant France et Suède ont mis au point une solution en deux volets : une nouvelle fraise à surfacer, M610, pour les lignes de transfert et les machines CNC, et un process d'usinage entièrement nouveau pour les centres d'usinage. La fraise M610 est d'une conception novatrice, tout comme ses plaquettes. Celles-ci ont des angles de coupe axiaux et radiaux spéciaux, une préparation d'arête spécifique et une géométrie qui répondent aux exigences du surfaçage des deux matières en présence et aux tolérances nécessaires. « Une caractéristique importante de la fraise M610 est qu'elle ne nécessite aucun réglage ; sa conception brevetée donne une très bonne qualité d'état de surface. C'est une solution idéale pour les blocs moteurs qui ne nécessitent pas un engagement complet de la fraise sur la surface de la pièce », explique Philippe André.

« Les résultats obtenus avec la fraise à surfacer M610 ont été excellents dans les nombreux essais que nous avons effectués avec des clients. Le faux-rond est quasiment nul, il n'y a pas de bavures, d'écaillage ni de rayures sur la surface », affirme Emmanuel David.

La nouvelle méthode d'usinage bimétal complète la fraise M610. Elle utilise une trajectoire d'outil intelligente à partir des chemises en fonte. Une fois la surface des chemises usinée, l'outil effectue le surfaçage de la partie en alliage d'aluminium et il ne se trouve donc presque jamais en contact simultané avec les deux matières. Cette méthode est basée sur le concept de surfaçage à grande vitesse avec plaquettes CBN CoroMill® 590 et les résultats sont remarquables.

Cette solution convient aux productions de blocs moteurs qui demandent de la flexibilité ou pour lesquels il n'est pas nécessaire que la fraise soit entièrement engagée.

« Les deux concepts aideront l'industrie automobile à produire des moteurs plus respectueux de l'environnement. Jusqu'à présent, les fabricants de moteurs avaient beaucoup de difficultés pour le surfaçage des blocs moteurs bimétaux. Nous pensons que nos solutions répondront parfaitement à un besoin important », conclut Emmanuel David.