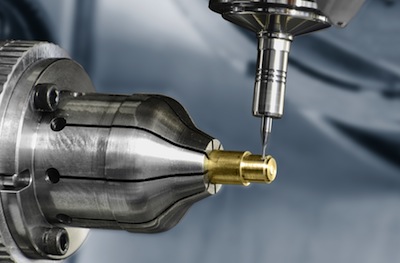

Le respect des tolérances d'usinage de quelques micromètres, exige des moyens de serrage à la concentricité parfaite. Ce qui semble évident devient un défi à long terme, quand par exemple, la précision initiale du logement de l'outil se dégrade avec le temps, ou qu'elle n'est pas atteinte de manière répétable en raison de dispersions minimes.

C'est suite à des problématiques similaires sur différents dispositifs serrage, que la manufacture suisse Chopard, spécialiste en horlogerie, à décidé de changer ses porte-outils de micro-usinages au profit de la technique de serrage polygonal TRIBOS de SCHUNK. Depuis, la stabilité du procédé s'est nettement améliorée.

Les montres de la manufacture Chopard sont un savant mélange de design, de technologie ultramoderne et d'artisanat traditionnel. Les prestigieux mouvement L.U.C sont entièrement conçus et produits au sein de la manufacture Chopard. Même l'or utilisé est fondu par la manufacture Chopard selon des mélanges spécifiques. L'élaboration de tous les modèles est réalisée en interne, le savoir-faire et les connaissances techniques des collaborateurs sont inestimables. Neuf familles de mouvements déclinés en plus de cinquante variantes en sont la plus belle preuve.

Des essais prouvent la très haute fiabilité lors du micro-usinage.

A la base du long travail manuel des horlogers expérimentés de Chopard, il y a des pièces de haute précision provenant de leur propre atelier d'usinage. Deux équipes totalement indépendantes sont responsables de l'usinage des boîtiers de montres - une équipe pour les pièces en acier inoxydable ou en titane et une pour les pièces en or, boîtiers et bracelets.

L'usinage des pièces en acier a plutôt un caractère de fabrication en série, alors que le travail de l'or s'apparente plus à de la petite serie. L'investissement dans de nouveaux moyens de production a été pour le responsable du développement industriel, Richard Hiltbrunner et le programmeur et responsable des outils coupants Franck Rosnowski, un point de départ idéal pour réaménager les procédés internes et les optimiser, en fonction des exigences qu'imposent les différents matièriaux. Chaque porte-outil est passé au banc d'essai.

« Avant la réorganisation, nous utilisions des pinces de serrage » explique Richard Hiltbrunner. « A chaque imprécision d'usinage, la question se posait afin de savoir si le problème venait de la broche, du porte-outil ou de l'outil ». Les spécialistes du micro-usinage ont mis à l'épreuve différents porte-outils sur un nouveau centre de tournage-fraisage 508 MT de Willemin Macodel, avec une interface HSK-E 40.

La technique de serrage polygonal TRIBOS de SCHUNK s'est avérée être le moyen de serrage le plus fiable. « Depuis que nous utilisons TRIBOS, la broche et le porte-outil forment un essemble rigide, extrêmement sûr et fiable », confirme Franck Rosnowski.

Serrage sans maintenance ni usure

Avec une concentricité et une précision de répétabilité inférieure à 0,003 mm, mesurée à une longueur de sortie d'outil de 2,5 x D et une qualité d'équilibrage G 2.5 à 25.000 tr/min, la technique de serrage polygonal TRIBOS répond aux exigences les plus élevées. L'absence de pièce mobile le rend insensible à une usure mécanique et garantit un serrage presque sans maintenance.

Des tests continus chez SCHUNK prouvent aussi, qu'après des milliers de cycles de serrage répétées, aucune fatigue du matériau n'apparaît, concentricité et couple restent également parfaits dans la durée. Le système est donc bien supérieur aux autres technologies de serrage. Les porte-outils haute précision compatibles UGV (Usinage Grande Vitesse) sont adaptés pour toutes les queues d'outils en qualité h6 et, selon le type, testés jusqu'à 205.000 tr/min.

« Par ailleurs, le changement d'outil est beaucoup plus simple, sûr et rapide avec TRIBOS qu'avec les autres systèmes ». TRIBOS fait valoir ses points forts à la manufacture Chopard dans l'usinage des petites séries en or, de l'ordre de 20 à 200 pièces, grâce à sa grande flexibilité. Pour chaque nouveau réglage, le jeu complet d'outils de la machine est changé. Jour après jour, en moyenne 50 porte-outils doivent être ré-équipés, estime Franck Rosnowski.

A l'aide du banc de frettage servant au montage des porte-outils, une pression précise est appliquée sur les porte-outils de haute précision TRIBOS, de sorte que l'orifice du porte-outil de forme polygonale devient cylindrique. Dans cet état, l'outil peut être facilement inséré dans le porte-outil. Étant donné que la procédure a lieu dans une limite de déformation de Rp 0,2 %, il n'y a aucune déformation plastique de l'acier.

Lorsque la pression extérieure est supprimée, le diamètre intérieur revient, en raison de l'élasticité du matériau, à sa forme initiale de polygone et la contrainte résiduelle de l'acier maintient l'outil par adhérence. Puisque le mandrin de frettage ne se dilate pas en longueur pendant la procédure d'ouverture, il est garanti que les outils peuvent être réglés avec une tolérance de 0,01 mm en longueur - ceci est un avantage par rapport au frettage thermique car la longueur de l'outil se réduit pendant le refroidissement du porte-outil.

Sécurité du procédé et flexibilité

Pour la fabrication des montres dotées du label de qualité très prisé « Poinçon de Genève », Chopard utilise aujourd'hui, dans ses ateliers de Genève plus de cent porte-outils à serrage polygonal TRIBOS. Ces porte-outils de haute précision sont utilisés pour l'usinage des boîtiers de montre et des prototypes en métaux rares. « Tandis que TRIBOS est utilisé dans nos ateliers de Fleurier surtout en raison de sa grande précision, à Genève, c'est la flexibilité, la sécurité du procédé et la qualité de la surface obtenue qui sont mises en avant », explique Franck Rosnowski.

Pour obtenir des parois très minces et des pièces parfois très complexes, l'amortissement des vibrations du TRIBOS est très intéressant, notamment pour l'usinage de l'or, en effet, l'état de surface des pièces usinées est primordial. En raison de la rigidité et de la flexibilité du procédé, le système de serrage est aussi utilisé pour l'usinage des pièces en acier. « On ne peut plus s'en passer, que ce soit dans la fabrication des prototypes ou dans le cadre de l'usinage en série, là où de grandes exigences sur la géométrie sont demandées », déclare Franck Rosnowski.

Des variantes spéciales pour le fraisage et le perçage

Chopard utilise les porte-outils à serrage polygonal SCHUNK pour le serrage des diamètres de queue de 3, 4, 6 et 10 mm. Le plus petit diamètre de coupe est de 0,08 mm. Chopard utilise le TRIBOS-RM, dédié au fraisage de précision, dans une plage élevée de vitesse de rotation allant jusqu'à 85.000 tr/min. Ce porte-outil dispose d'une rigidité radiale élevée, avec laquelle les capacités des centres d'usinage UGV peuvent être totalement exploitées.

Sa force de serrage permet, avec une excellente concentricité, de grandes profondeurs d'enlèvement de copeaux. En raison de sa construction polygonale, le TRIBOS-RM absorbe les vibrations, contribuant ainsi à une plus longue durée de vie des outils et à un état de surfaces irréprochable. Avec les interfaces HSK-A 25, 32, 40, HSK-E 25, 32, 40, HSK-F 32, BT 30 et SK 30, le TRIBOS-RM est parfaitement adapté aux besoins des centres d'usinage.

Pour les applications de perçage, Chopard utilise le TRIBOS-Mini, dédié aux travaux de très haute précision. Avec le TRIBOS-Mini, conçu pour des vitesses de rotation allant jusqu'à 205.000 tr/min, peuvent être serrées toutes les queues d'outils calibrées h6, à partir d'un diamètre de 0,3 mm. TRIBOS-Mini existe pour les interfaces HSK-A 25, 32, 40, HSK-E 20, 25, 32, 40, HSK-F 32, BT 30 et SK 30. Pour le changement d'outil, Chopard utilise plusieurs bancs de frettage de types SVP-2D et SVP-2. La technique de serrage polygonal TRIBOS est l'un des programmes les plus complets pour le serrage d'outil de haute précision. Les porte-outils de haute précision sont fabriqués exclusivement au siège SCHUNK à Lauffen am Neckar en Allemagne.