La division automobile d´Hetal-Werke, basée à Alpirsbach (Allemagne), réfléchit intensivement à des solutions de substitution aux techniques d´assemblage classiques. A l´avenir, les fixations serties ATP® TriPress d´Arnold Umformtechnik sont susceptibles de remplacer les classiques goujons soudés. Ces goujons à sertir répondent au profil d´exigences de l´entreprise, spécialiste de l´ensemble de la cinématique et des articulations des sous-ensembles de sièges automobiles.

« L'utilisation prévue, en automobile, de matériaux d'allègement tels que le magnésium ou les composites renforcés de fibres de types carbone ou acier à haute résistance, exige des fixations idéalement capables d'assurer à moindre coût une qualité d'assemblage supérieure », explique Reinhard Gruber, Responsable des Ventes de la division automobile d'Hetal-Werke basée à Alpirsbach. Grâce à leur forme trilobée, les goujons à sertir Arnold TriPress apportent une solution au sempiternel dilemme coûts-bénéfices.

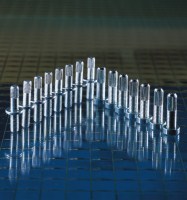

Ce sont des composants polygonaux à montage rapide, qui peuvent être pressés dans le plastique et les métaux légers.

La réduction des coûts découle directement du processus de fabrication. Le nombre d'opérations baisse considérablement en comparaison de l'option goujons soudés, induisant des cycles de production plus courts. La tige trilobée pourvue d'un moletage longitudinal procure une forte résistance à l'arrachement des éléments de fixation dans les assemblages permanents, tels que les adaptateurs pour rails de sièges. Les rainures circonférentielles de verrouillage sur la tige assurent une fixation solide et rigide.

La suppression des tensions thermiques consécutives au soudage du goujon limite les contraintes d'inspections du matériau, ce qui se traduit par une baisse des coûts de l'ordre de 50% sur ce seul poste financier. Les nuisances sonores et les émissions de vapeurs qui impactent l'environnement diminuent également, de même que les besoins de mesures de protection connexes. Par ailleurs, le taux de rejet de la production s'avère durablement inférieur, ce en raison du caractère purement mécanique du processus.

D'après le retour d'expérience issu de la mise en oeuvre d'éléments de fixation ATP® TriPress, la réduction potentielle des coûts avoisine les 80% par rapport aux goujons soudés. Parallèlement, la qualité d'assemblage progresse sensiblement et le processus est compatible avec l'assemblage rapide et économique de matériaux variés. Ce sont là des arguments convaincants pour les experts d'Hetal-Werke.

« L'utilisation prévue, en automobile, de matériaux d'allègement tels que le magnésium ou les composites renforcés de fibres de types carbone ou acier à haute résistance, exige des fixations idéalement capables d'assurer à moindre coût une qualité d'assemblage supérieure », explique Reinhard Gruber, Responsable des Ventes de la division automobile d'Hetal-Werke basée à Alpirsbach. Grâce à leur forme trilobée, les goujons à sertir Arnold TriPress apportent une solution au sempiternel dilemme coûts-bénéfices.

Ce sont des composants polygonaux à montage rapide, qui peuvent être pressés dans le plastique et les métaux légers.

La réduction des coûts découle directement du processus de fabrication. Le nombre d'opérations baisse considérablement en comparaison de l'option goujons soudés, induisant des cycles de production plus courts. La tige trilobée pourvue d'un moletage longitudinal procure une forte résistance à l'arrachement des éléments de fixation dans les assemblages permanents, tels que les adaptateurs pour rails de sièges. Les rainures circonférentielles de verrouillage sur la tige assurent une fixation solide et rigide.

La suppression des tensions thermiques consécutives au soudage du goujon limite les contraintes d'inspections du matériau, ce qui se traduit par une baisse des coûts de l'ordre de 50% sur ce seul poste financier. Les nuisances sonores et les émissions de vapeurs qui impactent l'environnement diminuent également, de même que les besoins de mesures de protection connexes. Par ailleurs, le taux de rejet de la production s'avère durablement inférieur, ce en raison du caractère purement mécanique du processus.

D'après le retour d'expérience issu de la mise en oeuvre d'éléments de fixation ATP® TriPress, la réduction potentielle des coûts avoisine les 80% par rapport aux goujons soudés. Parallèlement, la qualité d'assemblage progresse sensiblement et le processus est compatible avec l'assemblage rapide et économique de matériaux variés. Ce sont là des arguments convaincants pour les experts d'Hetal-Werke.