La société suisse W. Althaus AG, fournisseur de services complets pour l'automatisation industrielle qui commercialise environ 5000 armoires électriques par an à travers le monde, utilise la plate-forme Eplan comme épine dorsale de la cohérence de ses données internes.

La récente migration vers Eplan Pro Panel, système 3D de réalisation de dispositifs de commutation, s'est traduite par un saut qualitatif important en termes d'optimisation des processus.

Chaque année, les spécialistes en automatisation industrielle de W. Althaus AG en Suisse livrent à travers le monde quelque 5000 armoires électriques, des unités de commande individuelles et série aux prototypes, ainsi qu'environ 800 petites unités de commande. La production entièrement automatisée de verre flotté en Corée du Sud, qui exige une disponibilité 24 h sur 24, fait partie du portefeuille client au même titre que les systèmes solaires ou les convoyeurs dans l'industrie agroalimentaire.

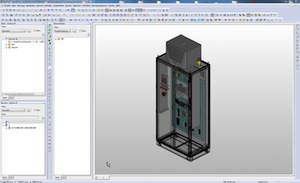

L'entreprise familiale, qui compte environ 110 personnes, fournit une gamme complète de services, de la planification de projet à la livraison, la mise en service et la réception finale en passant par le développement de hardware et software. Armoires électriques, borniers, panneaux de commande et de contrôle sont tous fabriqués en interne, dans une zone de production d'une superficie de plus de 6000 m². La fabrication des câbles et fils est également assurée sur place. Les concepteurs d'Althaus assument toutes leurs tâches d'ingénierie électrique en utilisant Eplan Electric P8 et Eplan Pro Panel, le système 3D de réalisation d'appareillages de commutation.

Processus d'intégration incluant les données 3D

« Nous n'imposons à nos clients aucune exigence concernant les pièces et composants utilisés ou l'intégration des unités de commande des dispositifs », explique Marco Schneider, Directeur de la société W. Althaus AG. Toutefois, cela requiert la maintenance rigoureuse de bases de données produits complexes, ce qui est facile à réaliser avec Eplan.

Les données matériels de la plupart des fabricants peuvent être importées directement en 3D et la synchronisation avec les bases de données clients, effectuée encore plus efficacement grâce à une solution programmée en interne.

Grâce à ATHAS, le « Système de manipulation flexible d'Althaus », l'entreprise a développé une solution universelle indépendante des fabricants dédiée à la production automatique des borniers à l'aide de robots, basée sur Eplan Pro Panel. Cette solution est désormais proposée aux fournisseurs de bornes et autres fabricants d'armoires électriques.

« Nous sommes résolus à atteindre le niveau d'automatisation le plus élevé possible », confie Marco Schneider. Pour lui, la plate-forme Eplan n'est pas, par conséquent, uniquement un logiciel d'ingénierie et de CAO électrique ; c'est aussi l'épine dorsale de la cohérence des données au sein de l'entreprise.

Les projets déjà menés à terme peuvent être repris dans les bases de données et réutilisés. Des modules, composants et sous-projets prédéfinis, matériels et éléments compris, peuvent être stockés dans la base de données Eplan sous forme de macros et transférés vers les projets en cours. Le système ERP est également relié à Eplan ; grâce à la génération et à l'ajustement automatique des listes de matériels, les références qui ne sont plus disponibles en stock peuvent être commandées en temps utile et en fonction des besoins spécifiques.

Eplan Pro Panel : la nouvelle dimension

La migration d'Eplan Cabinet vers le nouvel Eplan Pro Panel - W. Althaus AG figure parmi les toutes premières entreprises suisses à avoir réalisé ce transfert - a engendré un saut qualitatif important en matière d'optimisation des processus. Avec Eplan Pro Panel, la société utilise de façon cohérente les données 3D sur l'ensemble de la plate-forme Eplan. Pour Roland Ackermann, responsable de l'ingénierie électrique, les avantages sautent aux yeux ; la plate-forme est désormais parfaitement intégrée, l'élimination des étapes intermédiaires requises précédemment lors des transferts de données fait gagner du temps et évite les erreurs, le rendement a sensiblement progressé et les opérations sont facilitées, même pour les débutants.

La qualité des simulations a progressé grâce aux graphismes 3D, vous identifiez immédiatement où doit aller tel ou tel élément et les points de collision peuvent être évités dès le départ », explique Roland Ackermann. Et surtout, avec son équipe, il gagne en flexibilité. « Comme toutes les disciplines inhérentes aux projets sont reliées en réseau sur une base de données unique et que les modifications et mises à jour sont constamment enregistrées dans les listes de matériels, je peux aussi commencer par le plan de montage à base de dispositifs et transférer plus tard les informations relatives au schéma du circuit et à la définition des branchements, presque comme dans Windows, par glisser-déposer ».

Une cohérence jusqu'en phase de produc

Marco Schneider, le Directeur des Opérations, apprécie tout particulièrement les points forts en matière de communication des solutions Eplan. Dans l'usinage des métaux, par exemple pour les plaques de montage planes, Althaus utilise une machine de découpe laser rapide munie d'une tête filière en supplément inhabituel, ainsi qu'un centre d'usinage 4 axes pour la réalisation des plaques, boîtiers et carters.

Les données d'usinage requises sont générées dans Eplan Pro Panel et lues directement par l'unité de commande de la machine. Il n'y a pas que les diagrammes électriques, les listes de matériels, les plans de borniers ou les plans d'implantation à devoir être générés grâce à Eplan : c'est aussi le cas des données d'usinage pour les systèmes qui coupent à longueur les canaux et les rails, l'assistant de câblage et les machines d'assemblage automatique des borniers mentionnées précédemment.

Le système automatisé de fabrication de câbles reçoit les informations nécessaires concernant les longueurs de fils, groupements de faisceaux et étiquetage directement d'Eplan, ce en fonction du schéma du circuit et des données 3D de cheminement des câbles, et s'en sert pour créer des faisceaux prêts-à-monter et clairement identifiés. « Quand nos employés de production commencent l'implantation, tout est là et pré-équipé ; ils assemblent essentiellement un « kit de construction » et ne passent pas leur temps à chercher les matériels et leur affectation dans les plans de montage », résume Marco Schneider.

Cette option est rentable même en petite quantité ; elle accélère les cadences et exclut toute source d'erreur, explique le Responsable des opérations. Il est par ailleurs possible d'éviter les longues et coûteuses corrections et de déployer les effectifs avec une meilleure flexibilité.

Ce niveau élevé de préparation signifie que les tâches répétitives et routinières peuvent être exécutées par des non-spécialistes. Chez Althaus, le personnel travaille en équipes et s'occupe des implantations, du contrôle de qualité et du câblage ; les tests sont effectués en manuel et en automatique à l'aide du « Panel Scout » développé en interne.

Vitesse des processus 30% supérieure

Selon Marco Schneider, la standardisation et l'automatisation des processus, qui doivent être aussi étendues que possible, ont grâce à la plate-forme Eplan raccourci d'environ un tiers la durée des cycles de production de l'entreprise.

La récente migration vers Eplan Pro Panel, système 3D de réalisation de dispositifs de commutation, s'est traduite par un saut qualitatif important en termes d'optimisation des processus.

Chaque année, les spécialistes en automatisation industrielle de W. Althaus AG en Suisse livrent à travers le monde quelque 5000 armoires électriques, des unités de commande individuelles et série aux prototypes, ainsi qu'environ 800 petites unités de commande. La production entièrement automatisée de verre flotté en Corée du Sud, qui exige une disponibilité 24 h sur 24, fait partie du portefeuille client au même titre que les systèmes solaires ou les convoyeurs dans l'industrie agroalimentaire.

L'entreprise familiale, qui compte environ 110 personnes, fournit une gamme complète de services, de la planification de projet à la livraison, la mise en service et la réception finale en passant par le développement de hardware et software. Armoires électriques, borniers, panneaux de commande et de contrôle sont tous fabriqués en interne, dans une zone de production d'une superficie de plus de 6000 m². La fabrication des câbles et fils est également assurée sur place. Les concepteurs d'Althaus assument toutes leurs tâches d'ingénierie électrique en utilisant Eplan Electric P8 et Eplan Pro Panel, le système 3D de réalisation d'appareillages de commutation.

Processus d'intégration incluant les données 3D

« Nous n'imposons à nos clients aucune exigence concernant les pièces et composants utilisés ou l'intégration des unités de commande des dispositifs », explique Marco Schneider, Directeur de la société W. Althaus AG. Toutefois, cela requiert la maintenance rigoureuse de bases de données produits complexes, ce qui est facile à réaliser avec Eplan.

Les données matériels de la plupart des fabricants peuvent être importées directement en 3D et la synchronisation avec les bases de données clients, effectuée encore plus efficacement grâce à une solution programmée en interne.

Grâce à ATHAS, le « Système de manipulation flexible d'Althaus », l'entreprise a développé une solution universelle indépendante des fabricants dédiée à la production automatique des borniers à l'aide de robots, basée sur Eplan Pro Panel. Cette solution est désormais proposée aux fournisseurs de bornes et autres fabricants d'armoires électriques.

« Nous sommes résolus à atteindre le niveau d'automatisation le plus élevé possible », confie Marco Schneider. Pour lui, la plate-forme Eplan n'est pas, par conséquent, uniquement un logiciel d'ingénierie et de CAO électrique ; c'est aussi l'épine dorsale de la cohérence des données au sein de l'entreprise.

Les projets déjà menés à terme peuvent être repris dans les bases de données et réutilisés. Des modules, composants et sous-projets prédéfinis, matériels et éléments compris, peuvent être stockés dans la base de données Eplan sous forme de macros et transférés vers les projets en cours. Le système ERP est également relié à Eplan ; grâce à la génération et à l'ajustement automatique des listes de matériels, les références qui ne sont plus disponibles en stock peuvent être commandées en temps utile et en fonction des besoins spécifiques.

Eplan Pro Panel : la nouvelle dimension

La migration d'Eplan Cabinet vers le nouvel Eplan Pro Panel - W. Althaus AG figure parmi les toutes premières entreprises suisses à avoir réalisé ce transfert - a engendré un saut qualitatif important en matière d'optimisation des processus. Avec Eplan Pro Panel, la société utilise de façon cohérente les données 3D sur l'ensemble de la plate-forme Eplan. Pour Roland Ackermann, responsable de l'ingénierie électrique, les avantages sautent aux yeux ; la plate-forme est désormais parfaitement intégrée, l'élimination des étapes intermédiaires requises précédemment lors des transferts de données fait gagner du temps et évite les erreurs, le rendement a sensiblement progressé et les opérations sont facilitées, même pour les débutants.

La qualité des simulations a progressé grâce aux graphismes 3D, vous identifiez immédiatement où doit aller tel ou tel élément et les points de collision peuvent être évités dès le départ », explique Roland Ackermann. Et surtout, avec son équipe, il gagne en flexibilité. « Comme toutes les disciplines inhérentes aux projets sont reliées en réseau sur une base de données unique et que les modifications et mises à jour sont constamment enregistrées dans les listes de matériels, je peux aussi commencer par le plan de montage à base de dispositifs et transférer plus tard les informations relatives au schéma du circuit et à la définition des branchements, presque comme dans Windows, par glisser-déposer ».

Une cohérence jusqu'en phase de produc

Marco Schneider, le Directeur des Opérations, apprécie tout particulièrement les points forts en matière de communication des solutions Eplan. Dans l'usinage des métaux, par exemple pour les plaques de montage planes, Althaus utilise une machine de découpe laser rapide munie d'une tête filière en supplément inhabituel, ainsi qu'un centre d'usinage 4 axes pour la réalisation des plaques, boîtiers et carters.

Les données d'usinage requises sont générées dans Eplan Pro Panel et lues directement par l'unité de commande de la machine. Il n'y a pas que les diagrammes électriques, les listes de matériels, les plans de borniers ou les plans d'implantation à devoir être générés grâce à Eplan : c'est aussi le cas des données d'usinage pour les systèmes qui coupent à longueur les canaux et les rails, l'assistant de câblage et les machines d'assemblage automatique des borniers mentionnées précédemment.

Le système automatisé de fabrication de câbles reçoit les informations nécessaires concernant les longueurs de fils, groupements de faisceaux et étiquetage directement d'Eplan, ce en fonction du schéma du circuit et des données 3D de cheminement des câbles, et s'en sert pour créer des faisceaux prêts-à-monter et clairement identifiés. « Quand nos employés de production commencent l'implantation, tout est là et pré-équipé ; ils assemblent essentiellement un « kit de construction » et ne passent pas leur temps à chercher les matériels et leur affectation dans les plans de montage », résume Marco Schneider.

Cette option est rentable même en petite quantité ; elle accélère les cadences et exclut toute source d'erreur, explique le Responsable des opérations. Il est par ailleurs possible d'éviter les longues et coûteuses corrections et de déployer les effectifs avec une meilleure flexibilité.

Ce niveau élevé de préparation signifie que les tâches répétitives et routinières peuvent être exécutées par des non-spécialistes. Chez Althaus, le personnel travaille en équipes et s'occupe des implantations, du contrôle de qualité et du câblage ; les tests sont effectués en manuel et en automatique à l'aide du « Panel Scout » développé en interne.

Vitesse des processus 30% supérieure

Selon Marco Schneider, la standardisation et l'automatisation des processus, qui doivent être aussi étendues que possible, ont grâce à la plate-forme Eplan raccourci d'environ un tiers la durée des cycles de production de l'entreprise.