Le grand fournisseur de pneumatiques et composants automobiles Continental Automotive a spécifié les résines Crastin® Super Fast (SF) dans une série de capots thermiques destinés à protéger la délicate électronique de gestion du moteur, choix dicté par des temps de cycle plus courts et une plus grande fluidité par rapport au PBT standard.

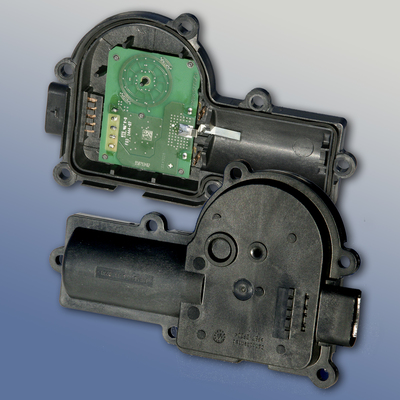

Ce boîtier est utilisé pour un module de capteur servant à la gestion thermique du moteur

Le PBT Crastin® SF peut se mettre en œuvre sans aucune modification sur les presses de moulage par injection utilisées pour le PBT standard, ou sur une machine plus petite grâce à son efficacité à des pressions d'injection plus faibles, sa fluidité étant largement supérieure - jusqu'à 30 % - à celle d'un PBT standard. Cette fluidité exceptionnelle permet de produire des pièces moins épaisses, plus légères et plus complexes dans de nombreuses applications électriques et électroniques telles que systèmes de connexion, capteurs automobiles, relais, unités de commande, bobines, interrupteurs et électrovannes.

De plus, la très faible absorption d'humidité du Crastin® par rapport au polyamide traditionnellement utilisé pour ce type de pièces réduit considérablement le problème de dégradation par l'humidité des dispositifs électriques encapsulés.

« Le polymère PBT Crastin® SK615SF est utilisé par Continental en tant que matériau de choix pour produire rentablement les capots thermiques, car le moule se remplit plus facilement et les temps de cycles sont plus courts qu'avec le PBT standard GF30 », explique Régis Sarrahy, spécialiste technique - Moulage par Injection de Continental Automotive France SAS.

« Il existe une demande croissante pour un produit permettant aux mouleurs de bénéficier de temps de cycle plus courts, d'augmenter leur productivité et de réduire les coûts de production », précise Antonio Nerone, leader mondial - Connecteurs et Composants Électriques de DuPont Performance Polymers. « Le Crastin® SF peut fortement augmenter la productivité - jusqu'à 30 % - et considérablement réduire les coûts de production. Il peut aussi engendrer des économies d'énergie car cette résine ultra rapide peut être injectée à des températures et des pressions moins élevées qu'avec les grades de PBT standards. »

Crastin® SF est proposé dans un grade non renforcé, et dans deux autres renforcés par 15 ou 30 % de fibres de verre, en couleur noire ou naturelle. À noter que les grades noirs peuvent être marqués au laser, ce qui permet le marquage permanent d'un produit, de la marque et des spécifications, et réduit considérablement les risques de contrefaçon.

Ce boîtier est utilisé pour un module de capteur servant à la gestion thermique du moteur

Le PBT Crastin® SF peut se mettre en œuvre sans aucune modification sur les presses de moulage par injection utilisées pour le PBT standard, ou sur une machine plus petite grâce à son efficacité à des pressions d'injection plus faibles, sa fluidité étant largement supérieure - jusqu'à 30 % - à celle d'un PBT standard. Cette fluidité exceptionnelle permet de produire des pièces moins épaisses, plus légères et plus complexes dans de nombreuses applications électriques et électroniques telles que systèmes de connexion, capteurs automobiles, relais, unités de commande, bobines, interrupteurs et électrovannes.

De plus, la très faible absorption d'humidité du Crastin® par rapport au polyamide traditionnellement utilisé pour ce type de pièces réduit considérablement le problème de dégradation par l'humidité des dispositifs électriques encapsulés.

« Le polymère PBT Crastin® SK615SF est utilisé par Continental en tant que matériau de choix pour produire rentablement les capots thermiques, car le moule se remplit plus facilement et les temps de cycles sont plus courts qu'avec le PBT standard GF30 », explique Régis Sarrahy, spécialiste technique - Moulage par Injection de Continental Automotive France SAS.

« Il existe une demande croissante pour un produit permettant aux mouleurs de bénéficier de temps de cycle plus courts, d'augmenter leur productivité et de réduire les coûts de production », précise Antonio Nerone, leader mondial - Connecteurs et Composants Électriques de DuPont Performance Polymers. « Le Crastin® SF peut fortement augmenter la productivité - jusqu'à 30 % - et considérablement réduire les coûts de production. Il peut aussi engendrer des économies d'énergie car cette résine ultra rapide peut être injectée à des températures et des pressions moins élevées qu'avec les grades de PBT standards. »

Crastin® SF est proposé dans un grade non renforcé, et dans deux autres renforcés par 15 ou 30 % de fibres de verre, en couleur noire ou naturelle. À noter que les grades noirs peuvent être marqués au laser, ce qui permet le marquage permanent d'un produit, de la marque et des spécifications, et réduit considérablement les risques de contrefaçon.