Problème : Les vibrations fréquentes avec les outils de fraisage longs ralentissent la production, dégradent les états de surface et réduisent la durée de vie des outils. Solution : La fabrication additive offre de nouvelles manières de réduire le poids des fraises de 80 pour cent et d'améliorer ainsi les performances, avec un gain de productivité pouvant atteindre 200 pour cent en association avec la technologie antivibratoire Silent Tools™.

Les géométries de pièces complexes avec des cavités profondes dans des matières exigeantes sont une difficulté courante dans le secteur de l'aéronautique et dans celui du pétrole et du gaz. Ces applications nécessitent des outils avec de grandes longueurs de porte-à-faux, or cela pose des problèmes de vibrations qui dégradent les performances de l'usinage et provoquent des goulots d'étranglement dans la production.

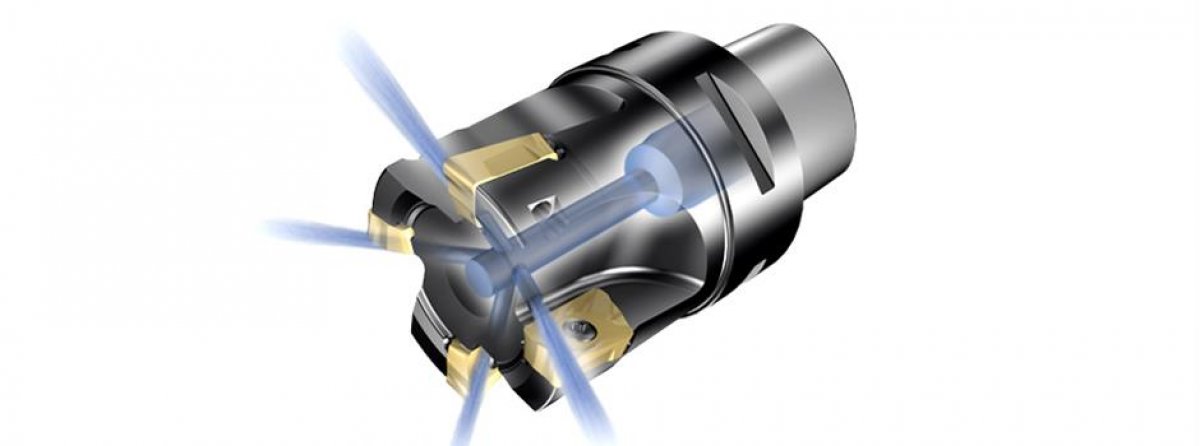

Sandvik Additive Manufacturing, une nouvelle filière produits ouverte en 2017 au sein de la branche d'activité Sandvik Machining Solutions, exploite les possibilités de la fabrication additive pour trouver de nouvelles solutions à ce problème. Le résultat de ces recherches se présente sous la forme de la nouvelle fraise CoroMill® 390 de Sandvik Coromant combinée à un adaptateur antivibratoire Silent Tools™.

L'objectif principal était de réduire le poids des fraises pour en améliorer les performances en cas de grande longueur de porte-à-faux. Plusieurs alternatives étaient possibles pour cela, par exemple en utilisant des matériaux plus légers pour fabriquer les corps de fraises ou en usinant des trous dans ceux-ci pour en réduire le poids, mais dans le cas présent, la fabrication additive s'est avérée être une solution optimale.

Pour que l'effet antivibratoire de l'adaptateur soit maximum et pour réduire le plus possible les vibrations, le principal enjeu est de réduire la masse et la distance entre le dispositif antivibratoire et les arêtes de coupe.

Grâce à la fabrication additive et à l'utilisation du titane, cette nouvelle solution réduit la masse aussi bien que la distance et permet d'obtenir des débits copeaux remarquables. La forme du corps de fraise a été optimisée de manière à ne conserver que la matière strictement nécessaire ; l'acier traditionnellement utilisé pour la fabrication des corps d'outils a été remplacé par du titane, un matériau plus léger et plus résistant.

Le principe qui a servi à la conception du corps de fraise est assez simple : les charges subies pendant la coupe ont été analysées et la géométrie a été optimisée de manière à offrir la plus grande résistance possible.

Le concept de fraise pour épaulements CoroMill 390 a été utilisé comme point de départ, dans sa version de 50 millimètres de diamètre équipée de trois plaquettes de taille 11. La fabrication additive a permis d'en réduire le poids de 80 pour cent. Les débits copeaux possibles sont 200 pour cent plus élevés dans les opérations de surfaçage avec un grand engagement radial de l'outil. La matière utilisée pour les essais était un acier faiblement allié avec une teneur moyenne en carbone SS 2541-03 d'une dureté de 290HB (EN 34CrNIMo6 / AISI 4340, code MC P2.5.Z.HT). La longueur du corps de la fraise a été réduite pour rapprocher les arêtes de coupe du mécanisme antivibratoire de l'adaptateur.

Des performances optimales et une action de coupe fluide sont possibles avec la nouvelle fraise associée à la technologie antivibratoire Silent Tools. Cette technologie antivibratoire est basée sur une masse dense supportée par des blocs de caoutchouc à l'intérieur de corps de l'adaptateur dont l'effet est de contrer les vibrations et de les absorber.

Sandvik Coromant est constamment à la recherche des meilleures technologies pour les applications d'usinage par enlèvement de copeaux. La fabrication additive ouvre de nouveaux horizons pour la conception et les performances des outils de coupe dans des conditions et des applications spécifiques.