Aux Ulis, au sud de Paris, une entreprise de mécanique de précision a revu sa stratégie de production afin de fabriquer des pièces pour le créateur d'une des enceintes mobiles les plus prisées, Devialet Phantom, qui s'enorgueillit de produire « le meilleur son au monde ».

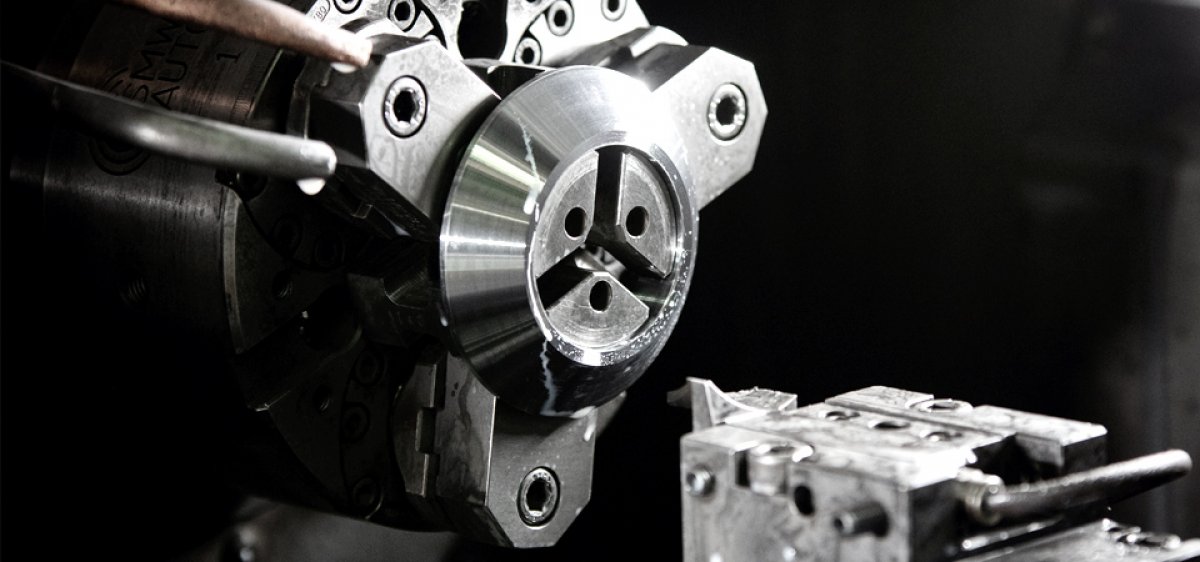

Tout appareil est la somme des pièces qui le composent, aussi la qualité est-elle essentielle. Quand le fabricant d'enceintes haut-de-gamme Devialet s'est mis à chercher une entreprise locale pour produire les éléments magnétiques des woofers de ses enceintes, son cahier des charges précisait qu'elle devrait être en mesure d'intégrer ses propres plans de production et de respecter des spécifications drastiques. Kirchheim-Grillot Industrie s'est avéré être le candidat idéal.

Kirchheim-Grillot Industrie est spécialisé dans la production de petites pièces mécaniques en petites séries. « La production de masse n'a jamais fait partie de notre activité, aussi ces nouvelles pièces à produire en grand nombre représentaient un défi », explique Christophe Cussaguet, le président de Kirchheim-Grillot Industrie. « Un défi que nous étions prêts à relever, mais nous savions que ce ne serait pas facile. Les discussions sur ce projet ont commencé en 2016 et une étude a été faite à la fin de l'année ; des machines DMG MORI ont été commandées dès décembre cette année là. Elles ont été livrées en juin 2017, installées en juillet et la production a commencé en septembre. » Kirchheim-Grillot Industrie a convenu avec Devialet que le contrat ne devrait pas représenter plus de 25 pour cent des affaires de la société.

Devialet souhaitait travailler avec Kirchheim-Grillot Industrie pour pouvoir mettre sur le marché des appareils de haute technologie fabriqués cent pour cent en France. Auparavant, les pièces concernées étaient fabriquées en Chine ; grâce au contrat avec Kirchheim-Grillot Industrie, Devialet s'est rapproché de son objectif.

« La mise en place de la logistique a pris six mois, et nous avons dû apprendre rapidement et faire preuve d'imagination », ajoute Daniel Kervella, le responsable de la production. « Nous avons dû modifier une partie de nos locaux pour recevoir les machines, créer un espace pour les pièces usinées, mettre une chaîne logistique en place pour que notre sous-traitant puisse récupérer les pièces, les peindre et les rapporter, tout cela afin que le produit fini et emballé soit expédié à Devialet, prêt à s'insérer dans sa ligne de production. Une telle chaîne de production était nouvelle pour nous et nous avons dû tout apprendre », explique-t-il. Kirchheim-Grillot Industrie a même dû commander six bennes spéciales pour les copeaux produits par l'usinage quotidiennement. Il y a neuf tonnes de copeaux à emporter chaque semaine et un sous-traitant en recyclage les collecte tous les jours pour les remettre dans la chaîne de production de l'acier.

?Mais avant d'arriver dans les bennes, les copeaux posaient des problèmes qu'il a fallu résoudre. « Au début, nous utilisions des outils standard, car, comme tout le monde, nous devons contrôler nos coûts, et nous avions choisi d'utiliser des outils Sandvik Coromant parce que cela nous avait bien servi dans le passé », indique Daniel Kervella. « Mais l'usinage des gorges frontales nous a rapidement posé des problèmes. Les copeaux s'accumulaient dans la machine et finissaient par bloquer la rotation de la tourelle ; nous devions arrêter l'usinage toutes les trois pièces pour nettoyer. Nous n'étions productifs que pendant 15 minutes, et ensuite la production devait s'interrompre pendant cinq longues minutes. C'était inacceptable. »

Kirchheim-Grillot Industrie a fait appel au technico-commercial de Sandvik Coromant, Laurent Blond, pour se faire aider. Celui-ci explique : « Quand Kirchheim-Grillot Industrie m'a parlé de ces temps morts, j'ai compris que notre aide était essentielle pour que leur production soit plus fluide. » « Sans cela, leur projet risquait d'échouer et ils auraient été contraints de se fournir en outils ailleurs. Mais je savais que nous avions un outil spécialisé pour ce genre de problème en cours de développement ; j'ai contacté le responsable produits Europe du Sud de Sandvik Coromant, Lionel Legrain, pour lui soumettre le problème. »

Lionel Legrain se souvient : « Laurent Blond m'a contacté en me disant que le projet était en danger, mais que nous pouvions aider. » « Le nouveau système pour les gorges frontales CoroCut QF était en cours de validation et il semblait tout indiqué dans cette situation, alors nous nous sommes mis au travail. La trajectoire d'outil était assez courte, mais nous avons réussi à mettre au point une stratégie pour avoir un meilleur contrôle des copeaux afin que l'usinage se fasse sans l'intervention d'un opérateur et avec un seul changement d'outil par jour. C'était assez difficile parce que le C10 est une matière ductile. CoroCut QF dispose par ailleurs de l'arrosage par l'intérieur intégré, et cela a permis de résoudre un autre problème de Kirchheim-Grillot Industrie, une perte de pression progressive au niveau de la pompe à liquide de coupe au fil de la journée.

« Si les conditions de coupe sont bonnes, le process est stable et fiable, les copeaux s'évacuent facilement et les temps de coupe sont respectés ; les pièces sont usinées sans interruptions et c'est ce que Kirchheim-Grillot Industrie a obtenu », poursuit Lionel Legrain. « Nous avons mis CoroCut QF en place chez Kirchheim-Grillot Industrie six mois avant son lancement officiel. »

« Dans tout projet, il y a toujours des problèmes à résoudre et des améliorations à apporter », dit Christophe Cussaguet. « Dans ce cas présent, il fallait produire beaucoup et vite. Nous avons travaillé avec un réel sentiment d'urgence pour que tout fonctionne. Et comme cette activité était nouvelle pour nous, nous ne savions pas exactement ce que nous pouvions attendre des outils. Sandvik Coromant est notre plus gros fournisseur d'outillage et c'est même le seul fournisseur des outils utilisés dans le projet Devialet. Ils ont été très présents et nous ont beaucoup aidés ; ils ont même fait venir des spécialistes de Suède. Ils savaient que nous souhaitions travailler avec leurs outils si c'était possible, mais que nous irions voir ailleurs dans le cas contraire. »

La production bat désormais son plein aux Ulis. Kirchheim-Grillot Industrie produit 60 000 assemblages de deux pièces chaque année. Chaque enceinte Phantom comporte deux de ces assemblages. L'entreprise étudie maintenant la possibilité de produire une autre pièce destinée aux tweeter et d'autres pièces de haut-parleurs médium pour les enceintes Devialet Phantom. Le projet devrait se concrétiser d'ici la fin de l'année. « Nous avons une flexibilité de production que les chinois ne peuvent pas offrir », explique Christophe Cussaguet.

« Nous sommes très satisfaits des résultats », affirme Daniel Kervella. « Sandvik Coromant nous a aidés pour les problèmes d'usinage et nous avons mis tout le reste sur pied, les approvisionnements, la logistique, etc. C'est une belle réalisation. Nous devions convaincre Devialet qui était très présent dès le début et pendant toute la mise en place. Devialet voulait que ça marche, et ils nous ont aidés pour veiller à ce que tout fonctionne bien dès le départ. Si nous n'avions pas pu fournir les pièces à temps pour la période de Noël, le partenariat n'aurait pas pu tenir. »